东莞飞羽自动化科技有限公司成立于2015年,坐落于有中国硅谷之称的松山湖,国家高新技术企业,我们一直致力于条码数据采集与CCD视觉检测相关解决方案,拥有自主研发的:PCB大视野扫码机、条码品检机、料盘XY读取机、打印机在线检测机、条码分拣机等自动化设备,公司拥有数十项软件zhuanli与发明zhuanli,同时我们也是全球工业读码器头部品牌--意大利得利捷(Datalogic)国内核心代理商,我们在新能源锂电、手机3C、PCB/SMT、标签印刷包装、家居家电、物流运输等行业均有大量的项目经验,如有条码数据采集与CCD视觉检测类需求,相信飞羽一定是您的不二选择!

62天美星空梦幻mv-天美星空麻花mv在线观看-天美梦幻星空mv-62蜜糖梦幻星空视频-62天美梦幻星空mv映画tv-麻花星空高清mv在线看免费播放手机辅料检测系统具备良率统计与报表导出功能。系统通过自动识别产品外观、结构、尺寸、缺陷等信息,对检测结果进行实时分类、记录与汇总。统计功能可对良品、不良品、缺陷...

62天美星空梦幻mv-天美星空麻花mv在线观看-天美梦幻星空mv-62蜜糖梦幻星空视频-62天美梦幻星空mv映画tv-麻花星空高清mv在线看免费播放包装检测设备中应用的图像识别系统支持彩色图像处理功能。彩色识别可实现多维度分析,包括色差识别、图案对比、字符验证、颜色错印、标签区分等内容。相较于黑白图像,彩色...

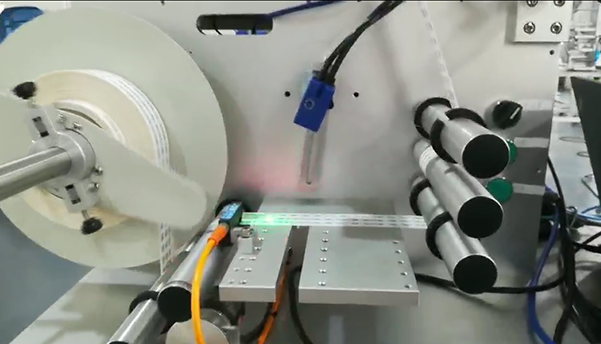

CCD视觉检测系统适用于对产品进行高速度、高精度的动态识别与检测。针对高速流水线应用,设备可通过同步触发机制、图像缓存处理与高速数据通信实现连续检测。系统由工业...

刘小姐15876900161【微信同号】

丁小姐 13825015446【微信同号】

地址:东莞市松山湖区工业数字大厦E1-514室

邮箱:dgfeiyu168@163.com

网址:brkum.com

扫一扫,关注我们